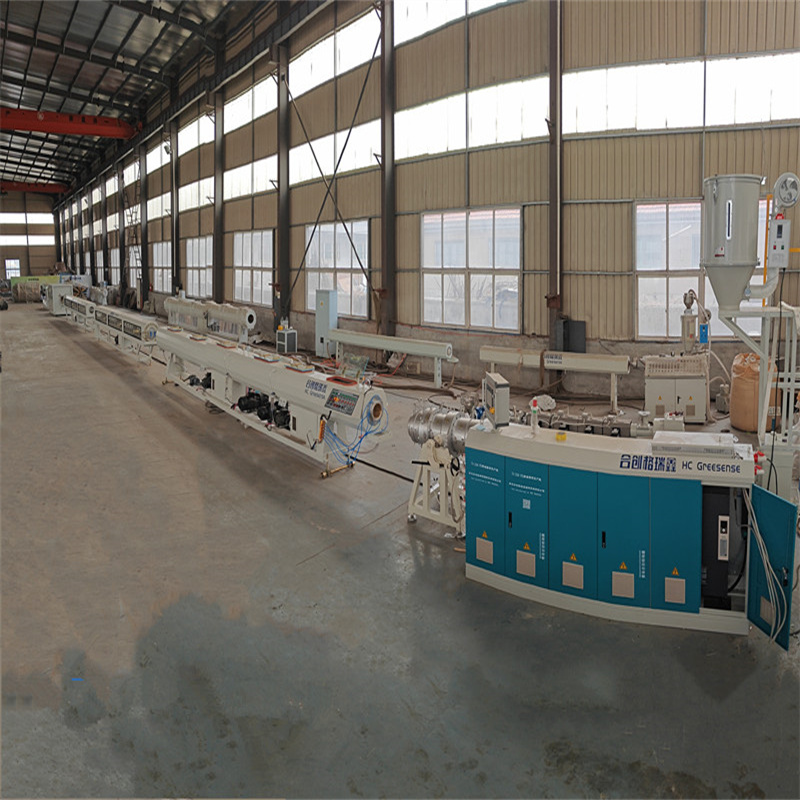

Machine à tuyaux HDPE

envoyer une demande

Les lignes de production de machines à tuyaux HDPE sont hautement automatisées, garantissant une qualité et une efficacité cohérentes. La polyvalence et la durabilité des tuyaux HDPE en font un choix préféré pour les projets d'infrastructure modernes dans le monde.

Composition de ligne de production de machine à tuyaux HDPE:

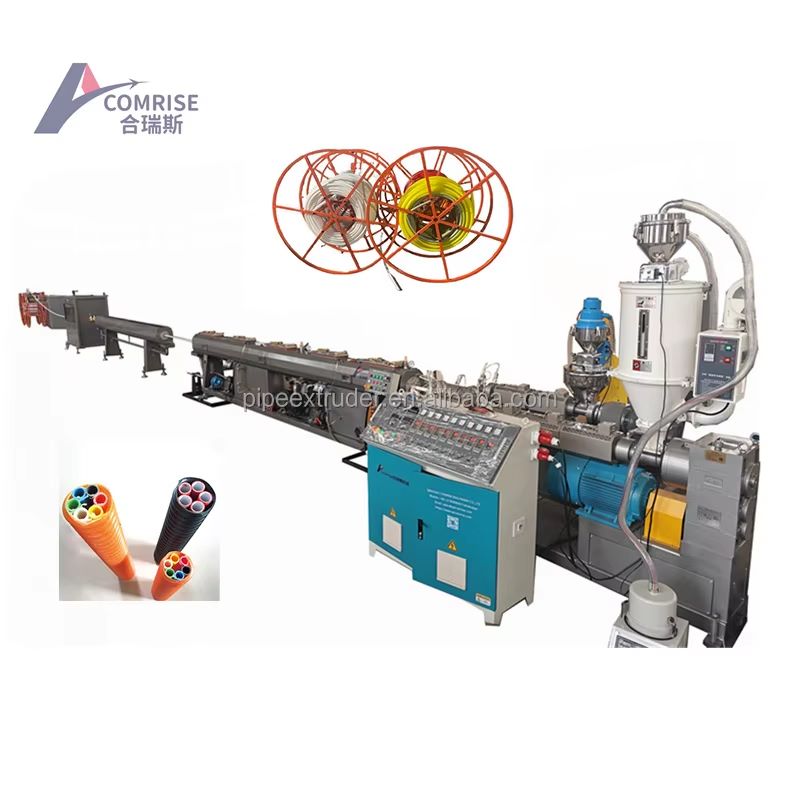

1. Extrudeuse

Il s'agit du composant central de la production de tuyaux. La matière première HDPE est chauffée et adoucie, puis extrudée par une ouverture spéciale.

2. Die Head

Ces HDPE ramollis passeront à travers une matrice de forme fixe et seront façonnées en un tube de l'épaisseur requise.

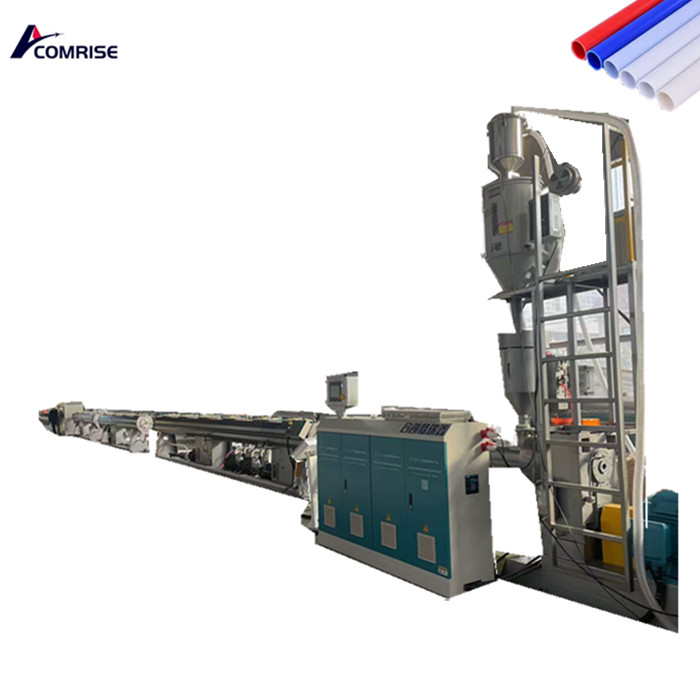

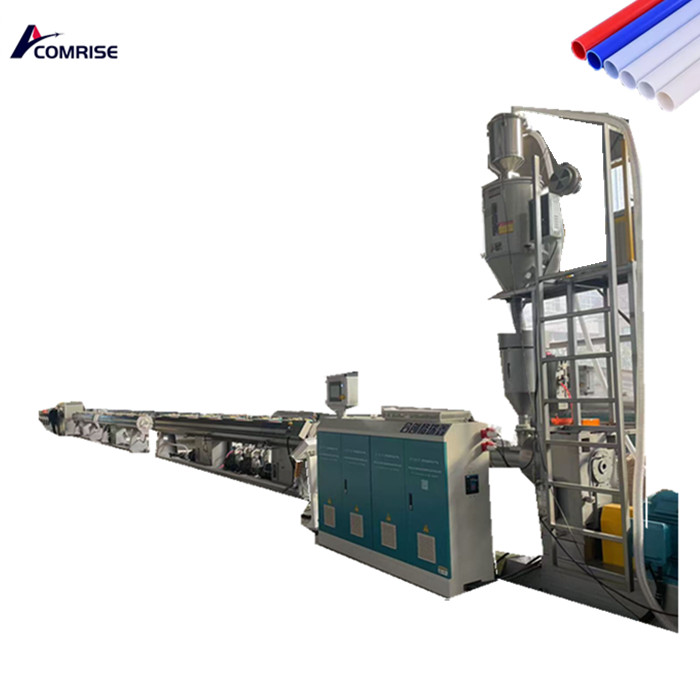

3. Réservoir d'étalonnage sous vide

Le tuyau nouvellement formé entre dans un dispositif de refroidissement spécial. Dans cet appareil, le tuyau est rapidement refroidi et durci, tout en garantissant que sa forme reste droite et que la taille répond aux exigences.

4. Unité de transport

Tire le tuyau à travers la ligne de production à une vitesse contrôlée.

5. Réservoir de refroidissement

Faire refroidir le tuyau pour s'assurer qu'il conserve son intégrité structurelle.

6. Dispositif de coupe

Coupe le tuyau aux longueurs spécifiées.

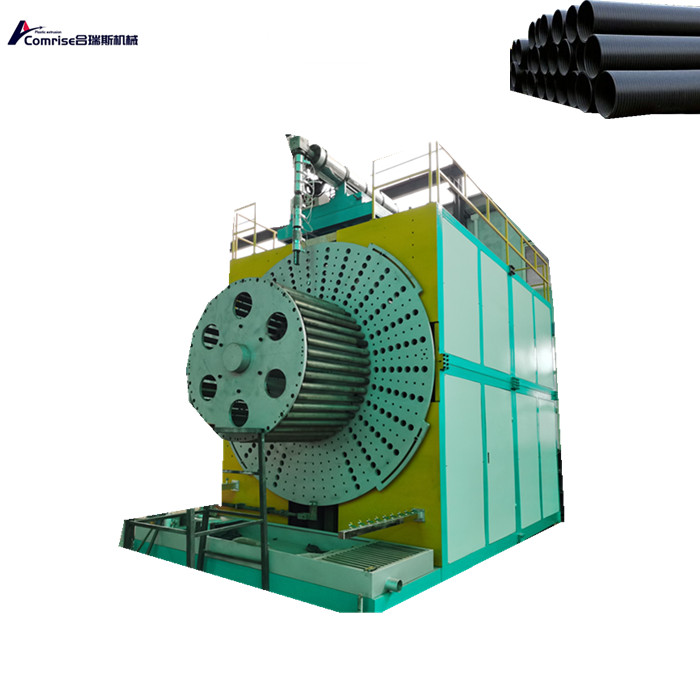

7. Stacker ou Coiler

Recueille et organise les tuyaux finis pour le stockage ou le transport.

Applications HDPE Pipe Machine:

Les tuyaux HDPE sont utilisés dans une grande variété d'applications. Ils sont utilisés pour transporter de manière fiable l'eau potable, grâce à leurs connexions serrées et à leur résistance à un large éventail de substances.

Ils conviennent également au transport du gaz naturel, car ils sont forts et ont les propriétés de flexion nécessaires. Dans les systèmes d'eaux usées et de drainage, les tuyaux HDPE font bien face à l'abrasion et à la corrosion.

En outre, ils sont un choix populaire pour transporter en toute sécurité des liquides et des boues spéciaux dans des environnements industriels tels que l'industrie chimique et l'exploitation minière.

Obtenez une citation maintenant